|

lj_russos

Четверг, 22 Декабря 2022 г. 15:01 (ссылка) lj_russos

Четверг, 22 Декабря 2022 г. 15:01 (ссылка)

Кармановская ГРЭС — конденсационная тепловая электрическая станция в с. Энергетик (городской округ Нефтекамск, Башкортостан). В начале расскажу немного про историю станции, а потом про модернизацию третьего блока.

После Великой Отечественной войны началось восстановление страны и народного хозяйства. Росло потребление электричества, что потребовало ввода новых мощностей, а это на тот момент можно было обеспечить строительством мощных электростанций — в первую очередь тепловых, так как они требовали меньших капитальных затрат.

Другая проблема была в распределении топливных ресурсов. Так уж получилось, что около трех четвертей его запаса находится на востоке страны, а основное потребление – в Европейской части и на Урале... В 1958 году началась разработка местного Арланского месторождения нефти, имеющего высокое содержание серы и парафина. Эти параметры затрудняли тогда переработку и перекачку нефти, но такую нефть можно было использовать после отъема легких фракций как топливо для тепловой станции.

Поэтому в 1962 году принимается решение о строительстве крупной ГРЭС северо-восточнее деревни Карманово для обеспечения электроэнергией Центра и Урала. А в 1963 году забиваются первые колышки на строительной площадке. Размечается первая ось и вынимается первый кубометр грунта. Строительство станции традиционно началось с освоения площадки, строительства подъездных путей, инфраструктуры. Идет сооружение промышленной базы, очистка ложа будущего водохранилища и подготовка котлована главного корпуса.

Подготовительные работы велись в 1963–1965 годах, а потом началось сооружение производственных объектов электростанции, главного корпуса, дымовой трубы №1, сооружение гидроузла.

Здесь надо сделать отступление, что аббревиатура ГРЭС расшифровывается как «Государственная Районная Электрическая Станция». К гидро, несмотря на наличие водохранилища, такие электростанции не имеют никакого отношения. Водохранилище здесь используется для охлаждения отработавшего в паровых турбинах пара и охлаждения основного и вспомогательного оборудования. Альтернативным вариантом охлаждения является применение градирен.

Пусковой комплекс первого из шести блоков был введен в работу 16 декабря 1968 года. В дальнейшем, вводя ежегодно по одному блоку мощностью 300 МВт, электростанция в 1973 г. стала самой мощной в Башкирской АССР — 1800 МВт.

В настоящее время электрическая мощность электростанции составляет 1856,2 МВт.

Энергоблок №3 Кармановской ГРЭС отработал в Единой энергосистеме России 50 лет и выработал более 83 млрд кВт*ч электроэнергии. Распоряжением Правительства РФ от 2 августа 2019 года энергоблок был включён в перечень генерирующих объектов, мощность которых после модернизации будет поставляться на ОРЭМ (Оптовый рынок электроэнергии и мощности России) с 1 января 2023 года. Генеральным подрядчиком проекта модернизации теплотехнического оборудования выступило ООО «Интер РАО — Инжиниринг», одна из ведущих российских инжиниринговых компаний, электротехнического оборудования — ООО «РЕМЭКС».

1. Москва, Ижевск, Нефтекамск и наконец-то проходная Кармановской станции.

2. После знакомства с директором, Юрием Ковалевым, идем сначала на улицу. Там включили закат и есть возможность снять красивые виды в режимный свет.

3. Главный корпус станции и три трубы — высотой 180, 250 и 270 метров.

4. Вид снизу не очень, поэтому снимаю сверху. Генераторы облаков работают очень хорошо. Сейчас станция работает на газу, а мазут используется как резервное топливо.

5. Слева находится ОРУ — открытое распределительное устройство. Далее сама станция и различные служебные постройки.

.::кликабельно::.

6. Трубы были введены в строй в 1968, 1971 и 1973 годах.

7. Легкий морозец за –20 ограничивает возможности съемки на улице, поэтому пора идти в машинный зал.

8. Следующим по правительственной программе будет обновлен турбоагрегат №1, его модернизированную мощность начнут поставлять на ОРЭМ в 2025 году.

9. Все шесть агрегатов турбинного отделения главного корпуса. На фото — паровая турбина и генератор.

10. Питающие насосы каждого турбоагрегата расположены рядом с ним. Слева находится пусковой электрический насос. А справа — турбонасос, который работает от небольшой паровой турбины, когда сам агрегат выходит на номинальную мощность.

11. На не модернизированных энергоблоках стоит система возбуждения в виде отдельного небольшого блока на общем с генератором валу.

12. Машинист энергоблока котлотурбинного цех Эдуард Харченко выполняет обход эксплуатируемого оборудования.

13. По итогам модернизации установленная мощность энергоблока выросла на 13 МВт, до 316 МВт, а удельный расход условного топлива на производство электроэнергии снизился на 5,8 г у.т./кВт*ч, до 314,5 г у.т./кВт*ч. Проведённые работы позволили продлить ресурс оборудования еще не на один десяток лет и обеспечить его эффективную и безаварийную работу. Всё оборудование, использованное для модернизации — отечественного производства.

14. В период модернизации был заменен генератор с системой возбуждения.

Первый этап модернизации начался в ноябре 2020 года и продолжался пять с половиной месяцев. В этот период в объём работ на цилиндре высокого давления вошли замена внутреннего и наружного корпусов, ротора, лопаточного аппарата, диафрагм и уплотнений. На паровом котле энергоблока заменили конвективный пароперегреватель с опорно-охлаждаемой системой и промежуточный пароперегреватель второй ступени.

Второй этап модернизации стартовал в декабре 2021 года. В этот период были обновлены стопорные и регулирующие клапаны цилиндра высокого давления паровой турбины, пароперегреватели и топочные экраны, трубопроводы c арматурой по пароводяному тракту в пределах парового котла. Было заменено 984 тонн металла. Новые элементы были смонтированы в полном объёме согласно сетевому графику.

15. Щеточный аппарат.

16. Начальник смены электрического цеха Илья Рудаков осматривает щеточно-контактный аппарат генератора.

17. Щеточно-контактный аппарат представляет собой важнейший узел генератора, обеспечивающий подачу постоянного тока от неподвижных токоведущих частей цепи возбуждения к вращающейся обмотке возбуждения ротора генератора посредством скользящего контакта.

18. Инженер котлотурбинного цеха Фоат Сахибгареев выполняет обход котельного оборудования.

19. Каждый энергоблок состоит из двух однотипных паровых корпусов котла (дубль-блок), питающих через паропроводы турбину.

20. Старший машинист котлотурбинного цеха Алмаз Нагимов во время обхода турбинного оборудования.

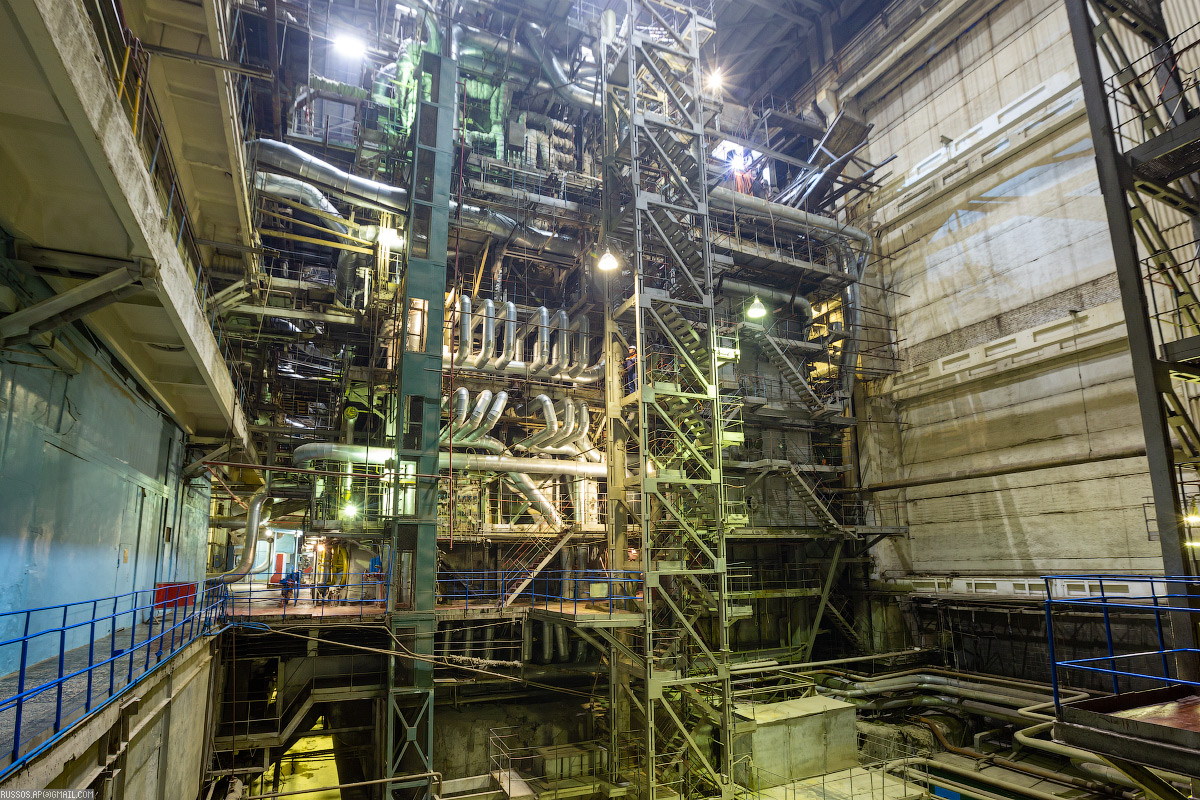

21. Паровой котел. Можете найти на лестнице человека, чтобы оценить масштаб оборудования.

22. Старший машинист котлотурбинного цеха Юрий Кулешов наблюдает за режимом горения котла через специальное технологическое отверстие.

23. А так выглядит паровой котел изнутри. Круглые «штуки» — это газовые горелки, все остальное – это трубопроводы, по которым проходит вода с температурой около 400 градусов по Цельсию.

24. В начале ноябре 2022 года Башкирская генерирующая компания завершила комплексные испытания обновлённого энергоблока №3. В ходе испытаний были достигнуты все заявленные технические параметры и характеристики котельного и турбинного оборудования, в том числе подтверждена готовность к участию в общем первичном регулировании частоты.

25. Машинист-обходчик котлотурбинного цеха Данил Степанов.

26. Красивый шлейф облаков из-за трубы.

27. Вывод мощности с трансформаторов на ОРУ.

28. Модернизация станции продолжится. И сейчас на очереди будут энергоблоки №№ 1 и 2. В результате реализации этих трёх проектов установленная мощность Кармановской ГРЭС увеличится на 69,8 МВт, а величина модернизированной мощности составит 976 МВт.

https://russos.livejournal.com/1531509.html

lj_russos

Вторник, 20 Декабря 2022 г. 09:01 (ссылка) lj_russos

Вторник, 20 Декабря 2022 г. 09:01 (ссылка)

Выкидывая мусорный пакет из квартиры в контейнер, наверное, никто не задумывается о том, что же с ним будет дальше. А наш мусорный пакет ждет вполне себе интересная судьба, где будут присутствовать, как и руки человека, так и автоматизированные технологии.

Несколько дней назад я побывал на территории комплекса по переработке отходов (КПО) «Волхонка» под Санкт-Петербургом, где открылась первая очередь. Он стал первым из пяти новых перерабатывающих предприятий на территории Санкт-Петербурга и Ленинградской области, строительство которых запланировано АО «Невский экологический оператор» для того, чтобы обеспечить переход к современным технологиям обращения с твёрдыми бытовыми отходами, образуемыми внутри петербургской городской агломерации.

Этот проект возник не на пустом месте — его история началась в 1965 году, когда было принято решение о проектировании Опытного завода механизированной переработке бытовых отходов в Ленинграде. Через пять лет завод запустился с проектной мощностью 400 000 м^3 в год. В 1982 году введена в эксплуатацию промышленная установка термической переработки (пиролиза) с производительностью 30 000 тонн в год. К 2009 году мощность завода выросла до 1 070 000 м^3 в год, но... устаревшее оборудование, отсутствие инвестиций и ремонта сделали свое дело — старый завод пришел в бедственное положение.

Интересно, что в 90-е года большую головную боль заводу доставили новые «ингредиенты» бытового мусора — полиэтиленовые пакеты и пластиковые бутылки. Существующие оборудование не было готово к его переработке. В итоге старый завод так и не приспособили под новые условия, хотя свою продукцию он продолжал перерабатывать.

В феврале 2022 года завод перешел в собственность АО «Невский экологический оператор» и началась масштабная реконструкция, разделенная в два этапа. В 2022 году были выполнены работы по строительству нового цеха приёма ТКО, реконструкции существующих административных и производственных корпусов бывшего опытного завода МБПО, а также монтажу оборудования автоматизированной линии сортировки отходов, рассчитанной на обработку 200 000 тонн отходов в год. Такое быстрое строительство обусловлено тем, что старые полигоны исчерпали свой ресурс и их надо в следующем году закрывать. А что делать с мусором тогда? Правильно — перерабатывать.

Давайте отследим, какой путь проделывает мусор на новом и современном комплексе.

1. Сюда он поступает на мусоровозах, которые собирают контейнеры во дворах. Сейчас все мусоровозы имеет трекеры, камеры. А сотрудники оператора обязаны фотографировать контейнеры до и после опорожнения. Есть модели разной размерности под различные дворы и условия.

Кстати, остается открытым вопрос, насколько необходима сортировка мусора в домашних условиях. Лично мое мнение такое, что совершенно не нужна. Жители будут этим заниматься только если будут огромные штрафы и небольшие бонусы за сортировку. Добровольно этим будут заниматься только особо отмороженные экоактивисты. Да и смысла дома сортировать, если мусор потом на этом заводе и так сортируется? В общем, вопрос сложный, многогранный и хотелось бы узнать ваше мнение в комментариях.

2. Посмотрев на эту кучу мусора, мой коллега Дмитрий Чистопрудов сказал: «Чертов капитализм! Мир упаковки!». Куча пестрит всякой упаковкой, бутылками, пакетами и так далее. Все же советская серая упаковочная бумага хоть и выглядела неказисто, зато и перерабатывалась легко и просто. А теперь увы — эту кучу ждет целый завод и комплекс механизмов. И так получилось, что северная столица стала последним в стране крупным городом, где мусорная реформа началась только в этом году. Логично, что складировать все эти горы мусора в городе невозможно, в области тоже не желательно. Для решения этой проблемы и создали мусорного оператора, в числе которого город, область и Интер РАО, которое умеет реализовывать крупные проекты.

3. Это технологический участок №1 — разгрузка смешанных отходов и отбор крупногабаритных составляющих.

4. На предприятии установлен автоматизированный мусоросортировочный комплекс (АМСК), в состав которого входят свыше 90 единиц различного оборудования, в том числе: разрыватель пакетов, трёхфракционный барабанный грохот, каскад оптических сепараторов, баллистический сепаратор, магнитный и вихретоковый сепараторы, трёхфракционный воздушный сепаратор, линия прессования вторичных материальных ресурсов, пресс-компакторы, измельчитель для производства RDF-топлива и система перемещения контейнеров револьверного типа.

5. Поскольку новый комплекс располагается в черте города, недалеко от районов жилой застройки, при реализации проекта особое внимание уделено вопросам обеспечения экологической безопасности. Чтобы свести к минимуму воздействие на окружающую среду, в процессе работы предприятия выгрузка поступающих отходов и их сортировка будут осуществляться в закрытых цехах, оборудованных системами вентиляции и фильтрами для очистки воздуха. В результате объём выбросов сократится более чем на 90% по сравнению с аналогичными показателями опытного завода МПБО.

Отдельно хочу отметить, что не пахнет. На улице — совсем не пахнет. Это опять же особенность современных технологий — они очень экологичные.

6. Площадь КПО «Волхонка» в два раза меньше, чем другие подобные. Поэтому перед проектировщиками стояла непростая инженерная задача: вписать современное оборудование в ограниченные габариты существующих производственных корпусов. В результате в сравнительно небольшом здании удалось разместить 90 единиц различного оборудования, 80% из которого – отечественного производства.

Основным производственным процессом предприятия является глубокая сортировка твёрдых коммунальных отходов при помощи современного высокотехнологичного оборудования (барабанных грохотов; магнитных, оптических, вихретоковых сепараторов), выбранного по итогам изучения передового российского и зарубежного опыта организации мусороперерабатывающих производств.

Технология обеспечивает выделение вторичных материальных ресурсов (стекло, бумага, картон, различные виды пластика, лом чёрных и цветных металлов) в объёме не менее 15% от общего объёма поступающих на предприятие ТКО. Лёгкие горючие фракции, непригодные для вторичной переработки, будут использоваться для производства альтернативного RDF/SRF-топлива, которое может использоваться на цементных заводах. Его доля составит не менее 20% от массы входящего потока ТКО.

После завершения второго этапа реконструкции на предприятии появится цех компостирования органических отходов, отделяемых в процессе сортировки от общего потока ТКО, которые после обезвреживания будут перерабатываться в технический грунт. Их доля составит от 40 до 45% от общего объёма ТКО в зависимости от сезона.

Техногрунт, который будут получать после завершения второго этапа реконструкции — инертный материал, который может использоваться в дорожном строительстве, а также в качестве изолирующего слоя на объектах размещения отходов. Сам по себе этот материл вообще безвреден.

7. На КПО установлена автоматическая система управления производственными линиями (АСУ).

8. По сути, все управление идет с одного рабочего места.

9. Общая протяженность конвейерных лент свыше 1,5 км (1680 м).

10. Технологический участок №2 — предварительная сортировка . На этом участке используется ручной отбор материалов, не предназначенных для попадания в барабанный грохот. На этом этапе отбирается ряд полезных фракций (бумага, гофрокартон, пленка и стекло), а так же крупногабаритные включения (как одеялко, что вытаскивает рабочий на фото). Нелеквид и весь отобранный материал удаляется и идет на участок прессования.

11. Технологический участок №3 — первичная классификация отходов, отделение металлосодержащей фракции.

На фото выше — трехфракционный барабанный грохот. На данном этапе из потока выделяют «отсев» (грязь, мелкий мусор, органика и т.д.) с коэффициентом чистоты не менее 80%.. Отсев с грохота, дальше объединяется с отсевов с баллистического сепаратора и проходит через магнитный сепаратор. Металлические включения, которые он отобрал, проходят контроль у оператора, где отбирается нелеквид.

12. Далее отходы попадают на четвертый участок, где с помощью воздушного сепаратора происходит разделение фракции по массовым характеристикам.

13. Технологический участок №5 — на нем с помощью оптического сепаратора происходит классификация средней фракции. Сортировка и контроль качества целлюлозных материалов.

14. На фотографии как раз виден процесс разделение фракции. Часть падает вниз, а часть за счет разряжение и своего веса уносится наверх.

15. Несмотря на автоматизацию, к сожалению, избавится от ручного труда не представляется возможным. Контроль качества сортировки, вылавливание неподходящих фракций и так далее.

16. Конфигурация комплекса поражает — клубок конвейеров и переходных мостков.

17. Результат сортировки — бутылки ПЭТ.

18. Прессовочная машина делает аккуратные кубики из различных продуктов сортировки. Это, например, металлические банки. Да, металл тоже разделяется на черный и цветной.

19. А вот ПЭТ бутылки.

В рамках II-ого этапа, реализация которого запланирована на следующий 2023 год, предусмотрено строительство новых производственных корпусов, что позволит увеличить производительность ещё на 400 000 тонн отходов в год и обеспечить полный цикл переработки ТКО за счёт ввода мощностей по компостированию органических отходов. Также запланировано строительство и реконструкция вспомогательных зданий, сооружений и инженерных сетей, необходимых для обеспечения работы комплекса. Общая площадь застройки после ввода в строй всех объектов, предусмотренных проектной документацией I-ого и II-ого этапов, увеличится на 37 936,74 кв. м. и составит, с учётом уже существующих зданий и сооружений, 55 406, 74 кв.м.

В общем, дело очень нужное и переработкой отходов, конечно, нужно заниматься.

https://russos.livejournal.com/1531271.html

|